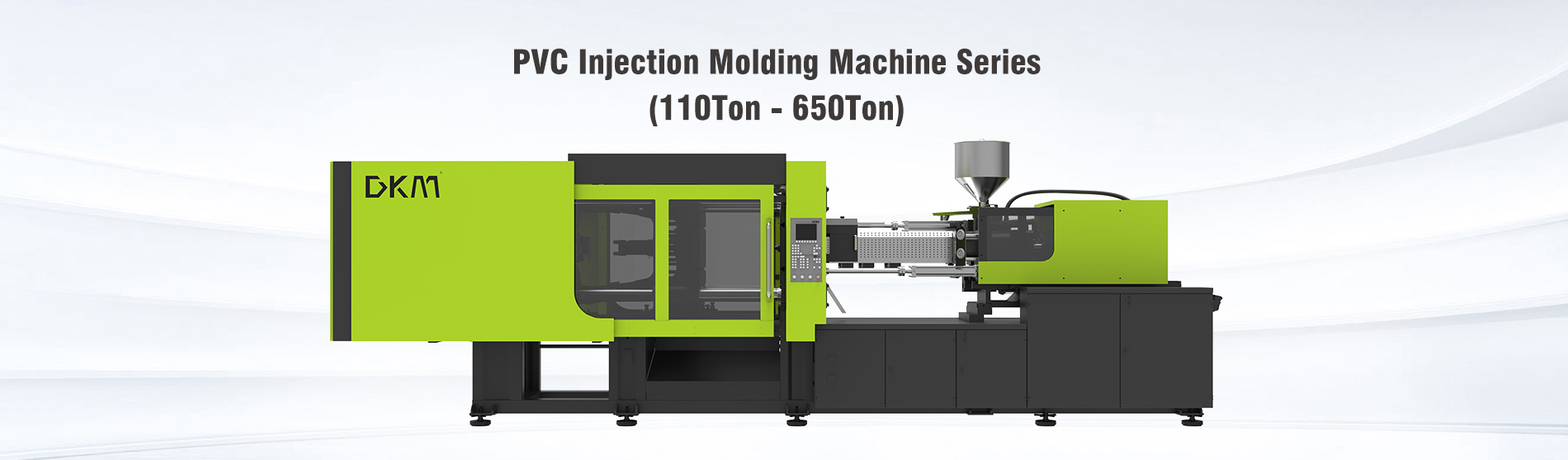

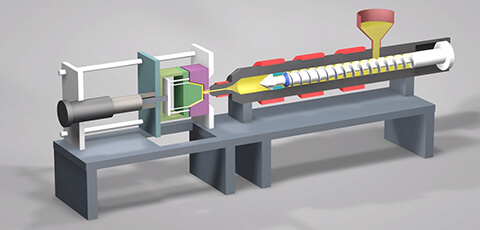

Entre la impresionante línea de Dakumar de máquinas de moldeo por inyección, uno es el DKM-PVC SERIES. Esta serie está diseñada para atender específicamente a los fabricantes dedicados a la producción de PVC (cloruro de polivinilo) productos. Se trata de un material versátil muy utilizado en diversos sectores, como la construcción, la automoción y el embalaje, entre otros. La SERIE DKM-PVC se ha desarrollado meticulosamente para ofrecer un rendimiento, una precisión y una fiabilidad excepcionales en los procesos de moldeo por inyección.

La SERIE DKM-PVC ofrece varias características que la hacen destacar en el ámbito de las máquinas de moldeo. En primer lugar, utiliza una avanzada tecnología de servomotor que garantiza un control preciso y constante del proceso de inyección. El resultado es un producto de calidad superior con un desperdicio mínimo. La máquina también incorpora un sistema hidráulico de alta respuesta que permite velocidades de inyección rápidas y acciones rápidas de apertura y cierre del molde.

Además, incluye un sistema de control inteligente equipado con una interfaz fácil de usar. Esta característica permite a los operarios configurar cómodamente los parámetros, supervisar el proceso de moldeo y realizar las modificaciones necesarias. La robusta construcción y el ingenioso diseño de la máquina aumentan su estabilidad, longevidad y eficacia general.

Para aprovechar al máximo el potencial de esta máquina, es esencial seguir unas directrices específicas para su funcionamiento. A continuación se detallan algunas directrices para garantizar un uso eficiente y eficaz de la máquina.

Realice el mantenimiento rutinario y la limpieza del equipo de forma regular para evitar la acumulación de partículas o impurezas que podrían afectar al proceso de moldeo. Es esencial limpiar a fondo la tolva, el barril y la boquilla, al tiempo que se examinan los componentes en busca de signos de deterioro o daños.

Elija el material adecuado para el producto deseado, teniendo en cuenta factores como la viscosidad, la capacidad de flujo y la compatibilidad con la máquina. Consulte con los proveedores de material o realice pruebas para asegurarse de que el material seleccionado cumple las especificaciones requeridas.

Diseñe moldes que sean compatibles con esta máquina, asegurándose de que los mecanismos de ventilación, refrigeración y expulsión son los adecuados para lograr resultados óptimos. Colabore estrechamente con diseñadores e ingenieros de moldes para crear moldes que se ajusten a los requisitos específicos de su producto.

Mantenga temperaturas constantes durante todo el proceso de moldeo por inyección para evitar la degradación del material y garantizar una calidad uniforme del producto. Ajuste y controle las temperaturas del barril, la boquilla y el molde para lograr las condiciones óptimas de procesamiento para el material de PVC elegido.

Ajuste la velocidad de inyección y la presión de acuerdo con los requisitos del material de PVC específico y el diseño del producto. Comience con ajustes conservadores y optimícelos gradualmente en función de los resultados del moldeo, garantizando un llenado adecuado de la cavidad del molde sin causar defectos ni un destello excesivo.

Deje un tiempo de enfriamiento suficiente para garantizar la solidificación adecuada de la pieza moldeada antes de la expulsión, evitando cualquier deformación o alabeo. Optimice el tiempo de enfriamiento en función del grosor y la complejidad de la pieza, así como del diseño del canal de enfriamiento del molde.

A lo largo de todo el proceso se deben aplicar rigurosas medidas de control de calidad. piezas moldeadas para comprobar la precisión dimensional, el acabado superficial y la integridad estructural. Utilice herramientas de medición, inspección visual y pruebas funcionales para verificar que las piezas cumplen las especificaciones requeridas.

Proporcione una formación completa a los operarios para que se familiaricen con la serie y su funcionamiento, incluidos los protocolos de seguridad. Asegúrese de que los operarios comprenden las características de la máquina, las funciones del panel de control y los procedimientos de solución de problemas. Actualice periódicamente sus habilidades y conocimientos mediante programas de formación.

Evalúe periódicamente el rendimiento de la SERIE y recabe la opinión de los operarios. Identifique las áreas de mejora e implemente los cambios necesarios para aumentar la productividad y la eficiencia. Esto puede incluir el ajuste de los parámetros del proceso, la optimización de las estrategias de refrigeración o la actualización de los componentes de la máquina en función de los avances tecnológicos.

Póngase en contacto con nosotros directamente y desarrollaremos la solución de máquina de moldeo por inyección adecuada para usted según sus necesidades.

Si usted está considerando la serie aquí están algunos factores importantes a considerar:

proporciona un control preciso del proceso de moldeo por inyección, lo que se traduce en un resultado fiable y de alta calidad. permite realizar modificaciones para obtener el mejor llenado, reduciendo el desperdicio de material y mejorando la calidad de las piezas.

Facilita velocidades de inyección rápidas, lo que conduce a tiempos de ciclo más cortos, mayor productividad y mejor rendimiento de producción. Mejora la eficiencia y optimiza el tiempo total de producción.

Equipado con una interfaz intuitiva que facilita la parametrización, la supervisión y los ajustes. Ofrece visualización de datos en tiempo real, funciones de diagnóstico y orientación para la resolución de problemas con el fin de agilizar el funcionamiento y el mantenimiento.

Garantiza estabilidad, durabilidad y vibraciones mínimas durante el funcionamiento, lo que se traduce en una mayor precisión y calidad del producto. Proporciona una solución fiable para los requisitos de fabricación a gran escala.

Se adapta a varios tamaños de productos dentro de este dominio de moldeo, por lo que es adecuado para industrias como la automoción, la construcción y el embalaje. Ofrece un moldeo preciso y eficiente para diversos productos de PVC.

Incorpora tecnologías avanzadas de ahorro energético y sistemas de servomotores para reducir el consumo de energía y disminuir los costes de producción. minimiza el efecto medioambiental a la vez que promueve la fabricación sostenible.

Mantiene unos parámetros constantes durante todo el proceso de moldeo, lo que se traduce en una calidad uniforme del producto con una variación mínima. Minimiza los rechazos, mejora la satisfacción del cliente y refuerza la reputación.

Equipada con botones de parada de emergencia, puertas de seguridad y enclavamientos para la protección del operador. Incluye alarmas y protocolos de seguridad integrados para identificar y abordar de forma proactiva los peligros operativos.

Ofrece soluciones a medida basadas en necesidades específicas de producción, permitiendo personalizar el tamaño del molde, la fuerza de cierre, la capacidad de inyección y la integración de equipos auxiliares.

Proporciona asistencia técnica continua, disponibilidad de piezas de repuesto y orientación experta para el mantenimiento y la resolución de problemas. Garantiza un rendimiento óptimo de la máquina y minimiza las interrupciones de la producción.

DKM ofrece precios competitivos para las máquinas de la serie DKM-DH, lo que las convierte en una opción asequible para empresas de todos los tamaños. Además, el rendimiento de alta velocidad y alta eficiencia de la máquina de moldeo por inyección puede reducir los costes de producción y mejorar la rentabilidad con el tiempo.

Dakumar La SERIE DKM-PVC es una máquina de moldeo por inyección de plástico de primer nivel diseñada específicamente para aplicaciones de PVC. Con sus características avanzadas, precisión y fiabilidad, esta máquina ofrece a los fabricantes la capacidad de producir productos de PVC de alta calidad de manera eficiente. Siguiendo las directrices proporcionadas y teniendo en cuenta las ventajas de la SERIE, los fabricantes pueden tomar una decisión informada para invertir en esta excepcional máquina de moldeo por inyección, ganando así una ventaja competitiva en el mercado.

Póngase en contacto con nosotros para ayudarle a elegir la máquina adecuada y soluciones completas de moldeo por inyección.