La tecnología de inyección de baja inercia IMM, que establece un nuevo estándar de precisión y eficacia en el moldeo por inyección de plásticos, es un avance revolucionario en el campo de las máquinas de moldeo por inyección. Al reducir sustancialmente la inercia y aumentar la capacidad de respuesta, esta tecnología de vanguardia, cuyo principal objetivo es mejorar el rendimiento de las máquinas de moldeo por inyección de plástico, revoluciona el proceso de fabricación. Dado que combina ingeniería de vanguardia con sistemas de control de última generación para garantizar una precisión inigualable, tiempos de ciclo más rápidos y una capacidad de producción mejorada, la tecnología de inyección de baja inercia IMM supone un cambio de juego en la industria.

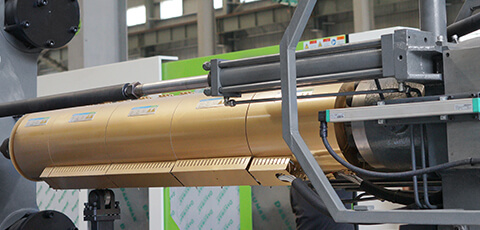

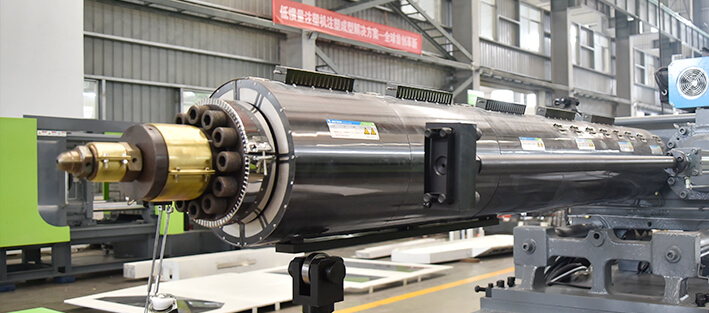

El molpor inyección ha experimentado una revolución gracias a la innovadora tecnología de inyección de baja inercia IMM. Esta tecnología, que fue especialmente creada para Máquinas de moldeo por inyección de plástico, Ofrece niveles hasta ahora inauditos de bajo consumo de energía en el proceso de producción. La tecnología permite un tiempo de respuesta más rápido, una mayor precisión de inyección y una mayor capacidad de producción al reducir el peso de la parte móvil de la unidad de inyección, como el motor de almacenamiento, de modo que se reduce la inercia, se mejora la respuesta de la máquina y se ahorra más energía.

Estas tecnologías de vanguardia ofrecen algunas de las características que vale la pena describir. En primer lugar, reduce la inercia del proceso de inyección, lo que permite acelerar y desacelerar las piezas móviles. Esto se traduce en tiempos de ciclo reducidos y mayores tasas de producción.

En segundo lugar, la tecnología proporciona una mayor capacidad de respuesta, lo que garantiza una respuesta rápida y precisa a los comandos de control. Esto es especialmente beneficioso para tareas de moldeo complejas y requisitos de fabricación de alta precisión.

En tercer lugar, la tecnología promueve una mayor eficiencia energética al minimizar el consumo de energía durante el proceso de molpor inyección, lo que conlleva un ahorro de costes y la sostenibilidad medioambiental. Además, garantiza una alta precisión y consistencia en los ajustes de inyección, lo que resulta en productos de alta calidad y libres de defectos. La tecnología encuentra aplicaciones en diversas industrias de moldeo de plástico, tales como automotriz, electrónica y embalaje. Se puede integrar fácilmente con máquinas de molpor inyección existentes y ofrece a los fabricantes una práctica opción de actualización.

Por último, la interfaz fácil de usar permite a los operadores configurar y supervisar los parámetros del proceso de inyección sin esfuerzo, garantizando un rendimiento óptimo y eficiencia de producción.

En la práctica, la tecnología de inyección de baja inercia IMM aporta notables beneficios a los fabricantes en el ámbito del molpor inyección. Gracias a su reducida inercia y mayor capacidad de respuesta, esta tecnología permite tiempos de ciclo más rápidos, lo que resulta en una mayor capacidad de producción y tiempos de entrega más cortos. Los algoritmos de control avanzados permiten la fabricación de artículos de plástico de alta calidad y libres de defectos con gran precisión y consistencia. Además, el diseño de eficiencia energética de la tecnología fomenta métodos de fabricación respetucon el medio ambiente y la reducción de costes.

La adaptabilidad de la tecnología de inyección de baja inercia IMM le permite manejar una variedad de materiales plásticos y aplicaciones de mol, satisfaciendo los variados requerimientos de sectores como automoción, electrónica, embalaje y más. Gracias a su interfaz perfecta con las máquinas de molpor inyección actuales, garantiza una transición sin problemas y reduce el tiempo de inactividad durante todo el proceso de implementación. Los operadores se benefician de la interfaz fácil de usar, que simplifica la configuración y supervisión de los parámetros de inyección, optimiel rendimiento y la eficiencia. En general, la tecnología de inyección de baja inercia IMM permite a los fabricantes lograr una mayor productividad, una calidad de producto superior y una eficiencia operativa mejorada en sus operaciones de moldeo por inyección.

Si usted es un principiante o un usuario experimentado, usted puede seguir los siguientes pasos para lograr los mejores resultados.

Comience por entender las características y capacidades de la tecnología de inyección de baja inercia IMM. Para obtener una comprensión completa de la tecnología, consulte el manual del usuario, la documentación técnica y cualquier material de capacitación ofrecido por el fabricante.

Evalúsu máquina de molpor inyección existente para determinar si es compatible con la tecnología de inyección de baja inercia IMM. Consulte con el fabricante o un experto técnico para garantizar un proceso de integración sin problemas.

Crear un plan de instalación completo, teniendo en cuenta cosas como el diseño del equipo, los requisitos de energía, y cualquier ajuste necesario para adaptarse a la tecnología. Durante el proceso de instalación, asegúrese de que se cumplan todas las normas de seguridad.

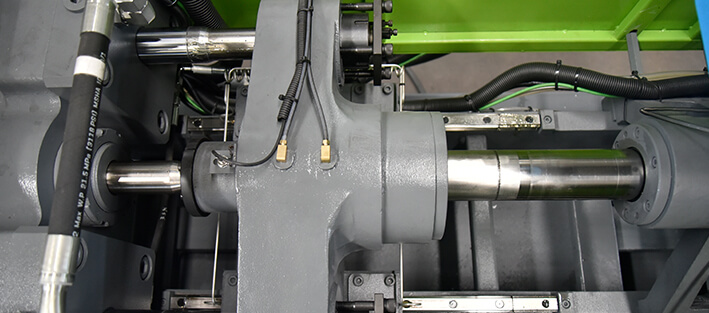

Siga las instrucciones del fabricante para instalar la tecnología de inyección de baja inercia IMM en su máquina de molpor inyección. Esto puede requerir acoplamiento de sensores, sistemas de control y otras partes, de acuerdo con las instrucciones dadas.

Ajuste y adapte la tecnología para satisfacer sus necesidades únicas. La configuración de la velocidad de inyección, presión, temperatura y cualquier otra variable pertinente cae dentro de esta categoría. La simple interfaz de usuario debería hacer este proceso más fácil.

Realice pruebas utilizando la tecnología de inyección IMM para garantizar la funcionalidad adecuada y ajustar los parámetros de inyección. Controlar los resultados de cerca y realizar los ajustes necesarios para lograr la calidad deseada del producto y la eficiencia del proceso.

Proporcionar formación a los operadores de máquinas sobre cómo utilizar y controlar la tecnología de inyección de baja inercia IMM de forma eficaz. Asegúrese de que entienden las características de la tecnología, los procedimientos operativos y las precauciones de seguridad.

Controle regularmente el rendimiento del proceso de moldeo por inyección con la tecnología existente. Utilice las capacidades de supervisión en tiempo real de la tecnología de inyección de baja inercia IMM para identificar cualquier problema o área potencial de mejora. Hacer ajustes según sea necesario para optimizar el proceso para una máxima eficiencia y calidad del producto.

Siga el programa de mantenimiento recomendado por el fabricante para mantener la tecnología de inyección de inercia baja IMM en condiciones de funcionamiento óptimas. Para cualquier soporte técnico o ayuda en la solución de problemas, manténgase en contacto con el fabricante o proveedores de servicios autorizados.

La primera «tecnología de inyección de alta precisión y baja inercia» del mundo es el resultado del desarrollo y la innovación continuos de DKM. Hemos obtenido 1 patente de invención, 3 búsquedas de patentes de invención PCT, 3 patentes de modelo de utilidad, 4 patentes de invención en proceso de aceptación, 2 participaciones en la formulación de normas industriales y 1 redacción de normas empresariales.

Póngase en contacto con nosotros directamente y desarrollaremos la solución de máquina de moldeo por inyección adecuada a sus necesidades.

Bajo el mismo tonelaje de la unidad de cierre, el peso de inyección (inercia) de la IMM de baja inercia es mucho menor que el de la máquina de moldeo por inyección tradicional y la IMM (máquina de moldeo por inyección) de premoldeo eléctrico. Tomemos DKM250 como ejemplo, el peso de inyección de IMM tradicional es 265KG, que es 2 veces de la unidad de inyección de baja inercia; y el peso de inyección de la máquina eléctrica de premoldeo es 432KG, que es más de 3 veces de la máquina de baja inercia.

Con una baja inercia, IMM tendrá una mayor precisión de parada, una velocidad de respuesta más rápida y un menor consumo de energía.

La IMM tradicional tarda 75 ms en alcanzar una velocidad de inyección de 75 mm/s, mientras que la máquina de moldeo por inyección de baja inercia sólo necesita 30 ms.

La máquina de moldeo por inyección tradicional fabrica 136 productos en una hora con un consumo de energía de 17,4 kW, mientras que la máquina de moldeo por inyección de baja inercia fabrica 139 productos con 14,75 kW.reducir el consumo de energía entre un 15% y un 20%.

La tecnología de inyección de baja inercia IMM está diseñada específicamente para máquinas de moldeo por inyección, con el objetivo de mejorar la precisión, la eficacia y la productividad en los procesos de moldeo por inyección de plástico.

Esta tecnología minimiza la inercia de la máquina, permitiendo una aceleración y deceleración más rápidas de las piezas móviles. Reduce significativamente los tiempos de ciclo, lo que conlleva un aumento de la capacidad de producción.

La tecnología IMM garantiza una respuesta rápida y precisa a las órdenes de control, lo que se traduce en una mayor precisión y consistencia en el proceso de inyección.

Esta técnica disminuye el consumo de energía durante el moldeo por inyección, con el consiguiente ahorro de costes y sostenibilidad medioambiental. Esto es posible gracias a un diseño optimizado y a sofisticados sistemas de control.

La técnica es adecuada para una gran variedad de industrias, como la automoción, la electrónica y el envasado. Es ideal para una amplia gama de materiales plásticos y aplicaciones de moldeo.

La tecnología de inyección de baja inercia IMM se integra a la perfección con las máquinas de moldeo por inyección existentes, lo que la convierte en una cómoda opción de actualización sin interrupciones significativas en las operaciones.

La tecnología cuenta con una interfaz de usuario intuitiva que simplifica la configuración y la supervisión de los parámetros de inyección, garantizando un rendimiento y una eficiencia de producción óptimos.

Los avanzados algoritmos de control y los sistemas de supervisión en tiempo real proporcionan parámetros de inyección precisos y constantes, lo que se traduce en una calidad superior del producto con una reducción de los defectos.

Aprovechando esta tecnología, los fabricantes pueden conseguir tiempos de ciclo más rápidos, mayor productividad y mayor eficacia operativa en sus procesos de moldeo por inyección.

Seguir el programa de mantenimiento recomendado por el fabricante garantiza la longevidad y el funcionamiento óptimo de la tecnología de inyección IMM. El soporte técnico y la asistencia para la resolución de problemas están disponibles a través del fabricante o de proveedores de servicios autorizados.

DKM ofrece precios competitivos para las máquinas de la serie DKM-DH, lo que las convierte en una opción asequible para empresas de todos los tamaños. Además, el rendimiento de alta velocidad y alta eficiencia de la máquina de moldeo por inyección puede reducir los costes de producción y mejorar la rentabilidad con el tiempo.

En conclusión, DKM La tecnología de inyección de baja inercia IMM ofrece una serie de razones de peso para tenerla en cuenta en sus necesidades de fabricación. Gracias a su avanzada tecnología, versatilidad y alta productividad, esta tecnología garantiza procesos de moldeo por inyección eficaces y precisos. Las características de ahorro de energía ayudan a mantener el medio ambiente sostenible y a reducir costes. Es un activo inestimable en cualquier entorno industrial gracias a su fiabilidad, resistencia y facilidad de uso. Las amplias opciones de asistencia y personalización también le ofrecen confianza y flexibilidad para satisfacer sus necesidades específicas. Si elige esta tecnología, podrá mejorar su capacidad de producción, obtener resultados de calidad superior y mantenerse a la cabeza de la competitiva industria manufacturera.

Póngase en contacto con nosotros para ayudarle a elegir la máquina adecuada y soluciones completas de moldeo por inyección.