Línea de producción de moldeo de preformas de botellas PET

DKM se especializa en proporcionar servicios de líneas de producción de moldeo de preformas de botellas PET multicavidades. Se ha dedicado a la investigación y el desarrollo de soluciones llave en mano de alta eficiencia para líneas de moldeo de preformas de botellas PET. Hasta ahora, la máquina de preformas PET ya ha llegado a su tercera generación, especializada en funcionamiento a alta velocidad, y ya se han entregado con éxito más de 1000 conjuntos de líneas de moldeo por inyección de preformas de botellas PET, que han recibido muchos comentarios positivos de los usuarios.

96/48/72 cavidades 12 g 28 mm Línea de moldeo de preformas estándarDKM Entrega ≤ 2 semanas

Tiempo de ciclo: 10-12 segundos.

Proceso de producción de envases de PET

- PASO 1 Moldeo por inyección

Secado de materia prima

Fusión e inyección

Enfriamiento y modelado

Expulsión e inspección

- PASO 2 Moldeo por soplado

Calentamiento de preformas

Moldeo por estirado-soplado

Enfriamiento rápido

- PASO 3 Relleno

Esterilización de preformas

Llenado de líquido

Presurización con nitrógeno

- PASO 4 Embalaje

Etiquetado y codificación por inyección de tinta

Montaje del mango

Corte del cuello

Paquetes encogibles

Paletización y almacenamiento

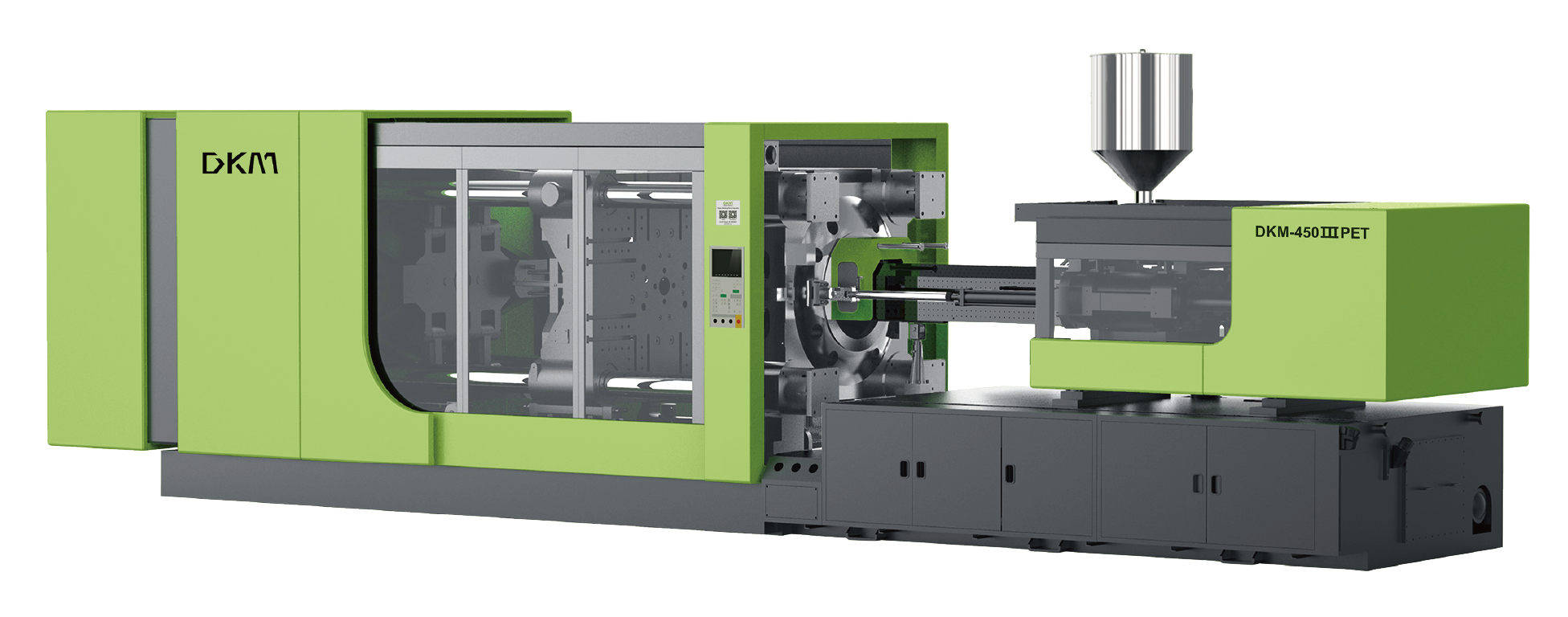

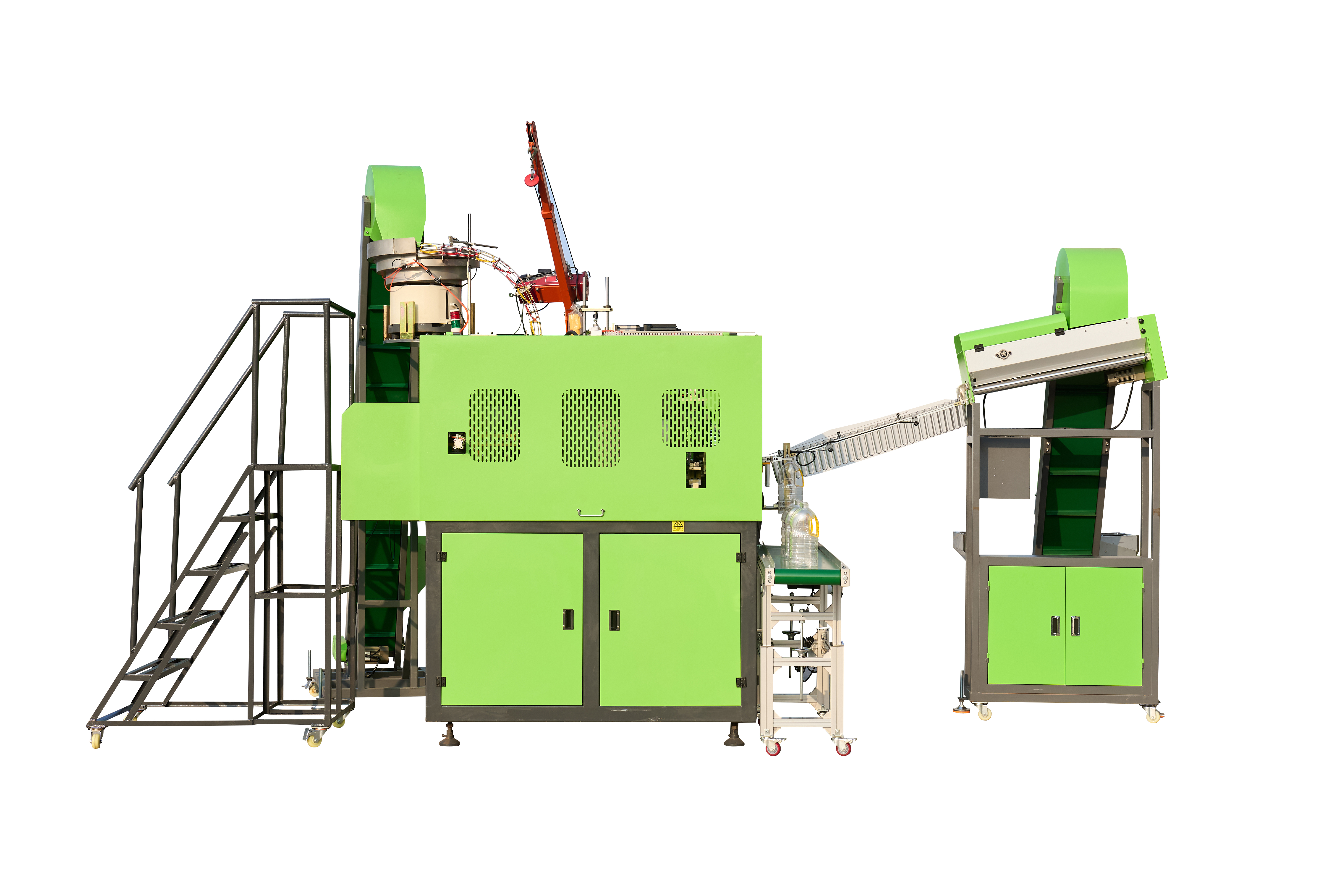

Máquina de moldeo por inyección de preformas de botellas PET

- Mayor relación L/D y alta plastificación con tornillo profesional; disponible en una gama de 350-650 toneladas.

- El doble cilindro para moldeo por inyección de alta velocidad es opcional.

- Diseño de la base de máquinas especiales adaptado a las dimensiones especiales del molde de preformas de PET.

- Máquina diseñada para alta velocidad, alta repetibilidad, alta fiabilidad y alta eficiencia.

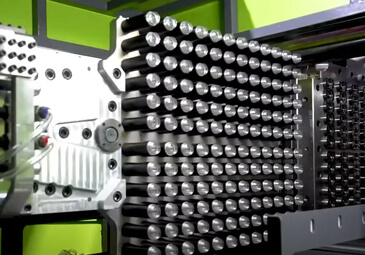

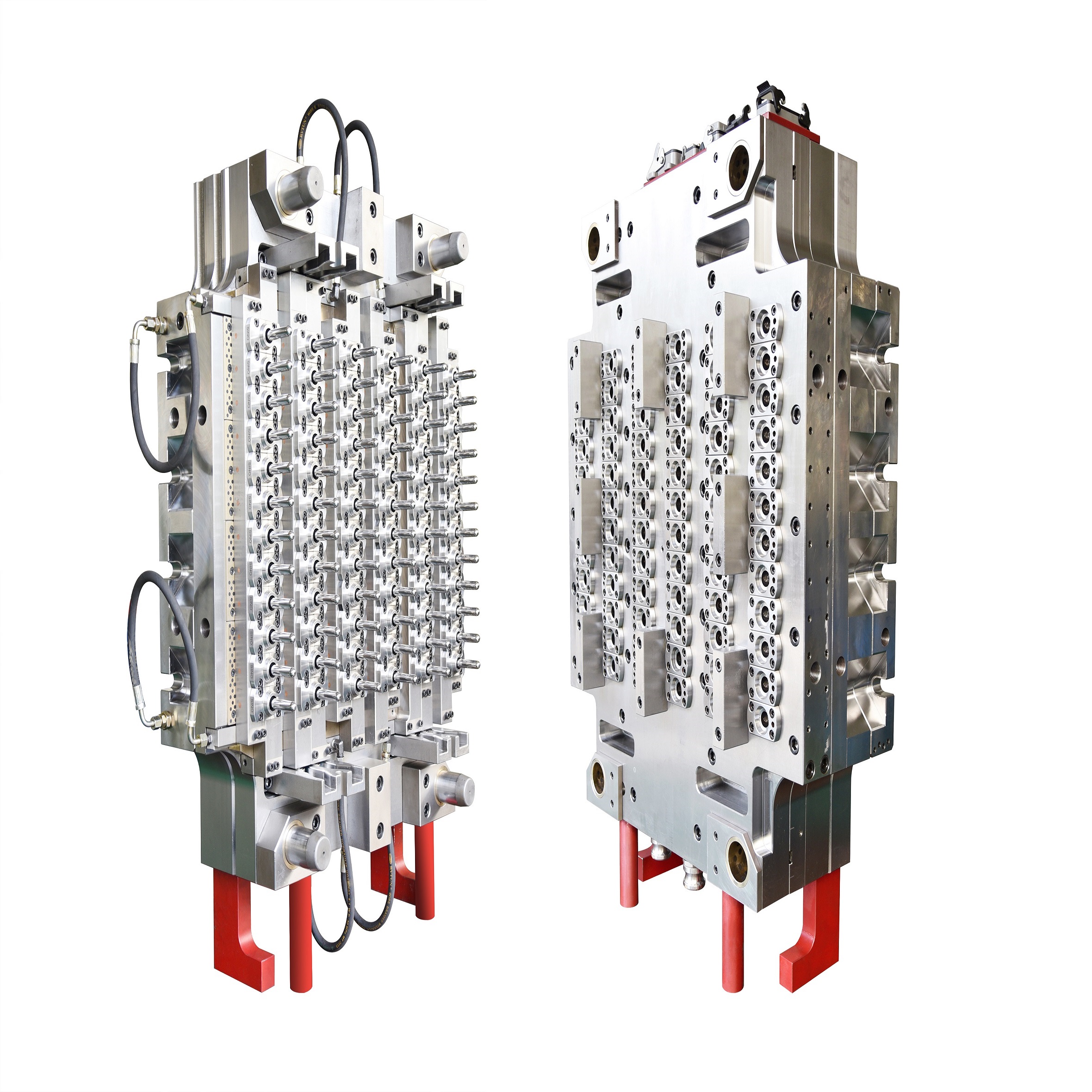

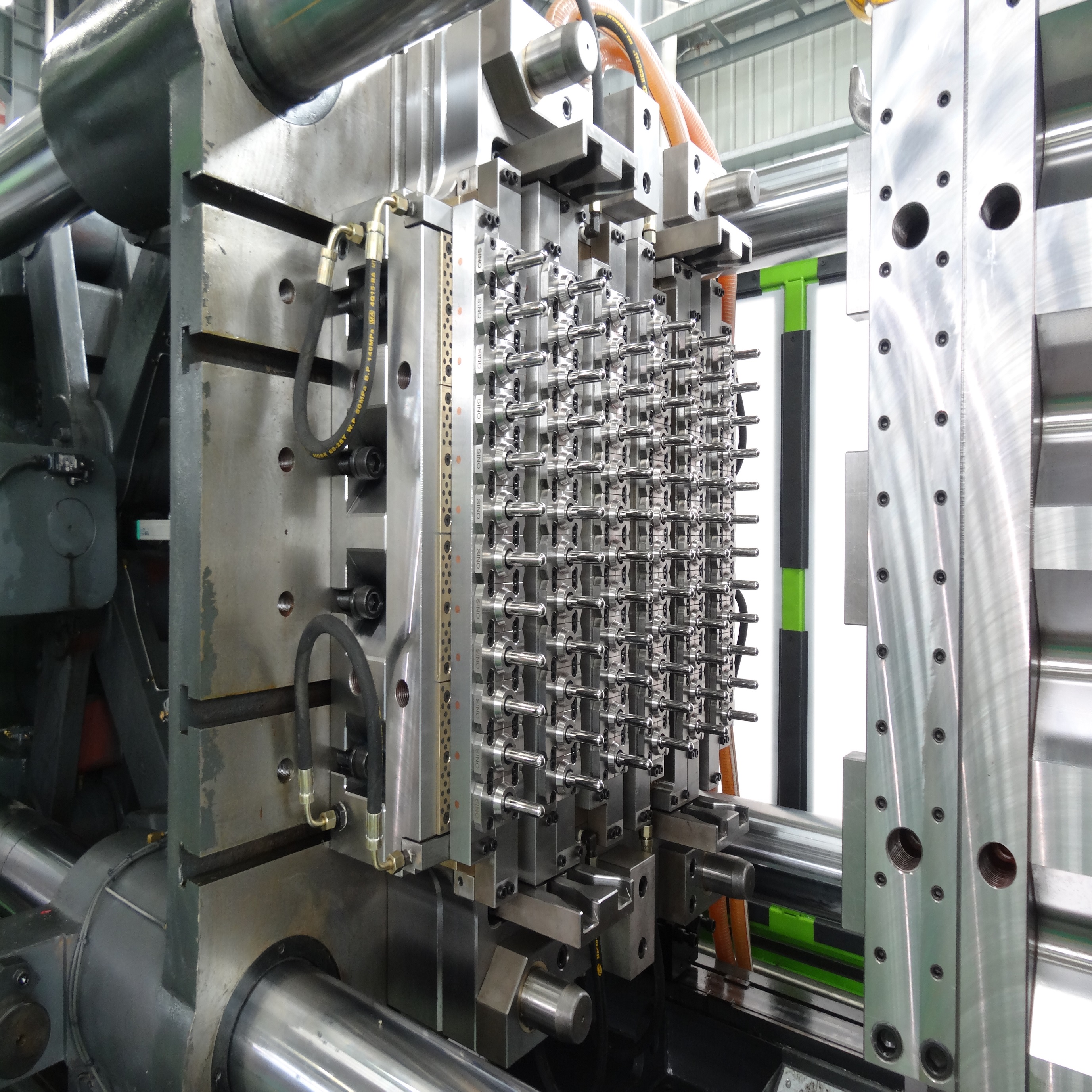

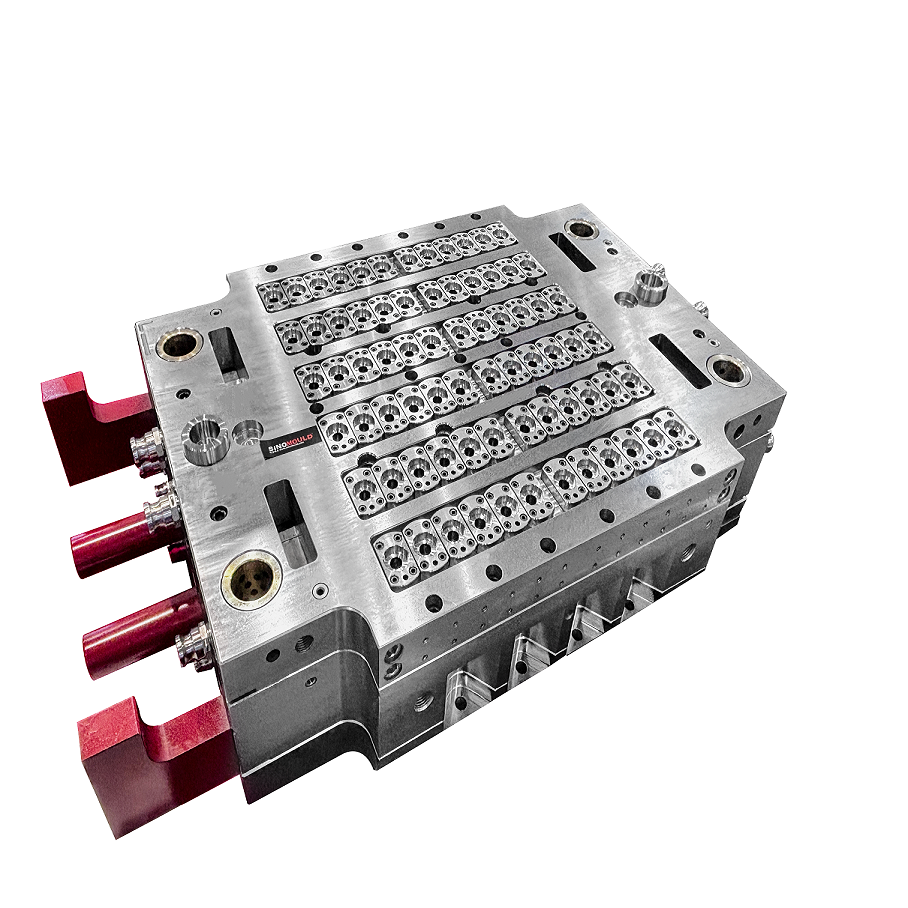

Moldes para preformas de botellas PET

- 8-144 cavidades con características intercambiables y cambio rápido de insertos de cuello, unidad de enfriamiento del molde exterior opcional.

- Material y proceso de acero inoxidable EURO de alta calidad con tratamiento térmico adecuado.

- Sistema profesional de canal caliente con válvula de cierre para PET, con 23 años de experiencia.

- Alta velocidad con un ciclo de moldeo de 12 segundos para moldes de preformas de 26 g.

- Los moldes estándar para preformas de cuello de 48 a 96 cavidades se pueden entregar en un plazo de 2 semanas.

- Tornos de alta precisión, tecnología de rectificado y otras herramientas de precisión, dimensiones críticas con una tolerancia de 0,005 mm. (En 2024, las herramientas y el mecanizado de los moldes para preformas PET de SINO MOULD alcanzarán la inteligencia y la automatización completas).

Molde para preformas de PET de 72 cavidades

Producto: Molde de preformas PET de 72 cavidades (16 g)

Material del molde: S136

Tamaño del molde: 1200*900*573 mm

Tiempo de ciclo: 11 s

Descripción: El molde para preformas de botellas es suministrado por Sino Mould, con acero S136 seleccionado, lo que garantiza una larga vida útil. Utilizamos un sistema de canal caliente Anole y un sistema de válvula de 72 puntas. El tiempo de ciclo de producción es de solo 18 s, y la producción media diaria alcanza las 345 600 unidades.

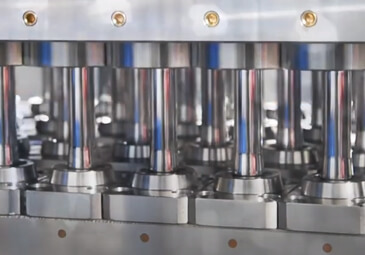

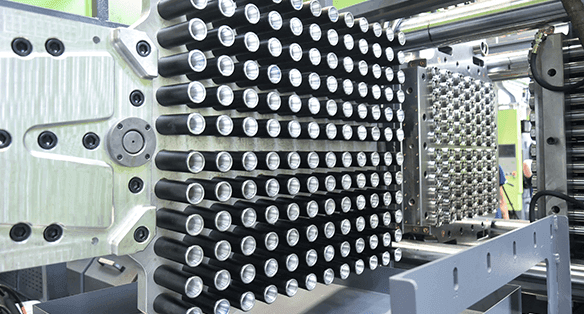

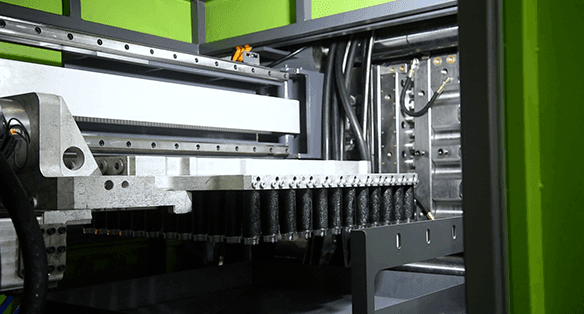

Robot servo de entrada lateral

- Robot servo con entrada lateral con placa de sujeción: moldeo por inyección de preformas, robot de enfriamiento de moldes.

- Las plantillas de refrigeración de 1 a 3 estaciones son opcionales.

- Plantillas de enfriamiento universales para diferentes alturas de preformas.

- Base de hierro fundido para la base y el bastidor principal del robot.

- Las plantillas y la placa de sujeción utilizan un controlador PLC de aluminio duro de aviación.

Maquinaria auxiliar profesional y eficiente

Secadora, cargadora y enfriadora específicas para el moldeo de preformas de botellas PET.

Ahorre tiempo y mano de obra. Dado que el cuerpo y la parte inferior de la tolva están diseñados por separado, resulta muy cómodo limpiar los materiales y también es muy sencillo y rápido renovarlos. Se puede elegir entre bastidores de A, L pies, receptor de aire caliente, filtro de entrada del ventilador, filtro del extractor de aire, base magnética y hierro magnético del depósito.

Unidad de deshumidificación, secado y alimentación XD equipada con deshumidificador de panal. El tubo de material de secado a prueba de humedad adopta un diseño de soplado inferior con un dispositivo de escape de aire circular, lo que evita la emisión de energía térmica, mantiene la temperatura y mejora la eficiencia del secado. El indicador del punto de rocío, que puede seleccionar el cliente, permite controlar el punto de rocío.

Sistema de control por microcomputadora, máquina de control que funciona automáticamente (con interruptor temporizador y sistema de alarma totalmente funcional).

El motor principal y la tolva de material están diseñados por separado, por lo que su manejo es seguro, fácil y cómodo. Todo el funcionamiento se controla mediante una computadora MicroTrip. Equipado con un filtro independiente, muy práctico para limpiar el polvo.

El deshumidificador de moldes XMD se utiliza principalmente en el moldeo de plástico y caucho. Dado que el molde utiliza agua de refrigeración para reducir el ciclo de moldeo, lo que provoca el problema de la condensación de agua, es especialmente adecuado para el moldeo de botellas de PET y XMD.

La cinta transportadora garantiza un traslado rápido, estable y eficiente de las preformas en la línea de producción, lo que reduce la manipulación manual y el tiempo de espera y la hace más inteligente y automatizada.

• Gama completa de modelos: de 2 a 6 cavidades, 0,1 L-20 L, 1000-4500 bph.

• Calentamiento de precisión servo + IR: procesador integrado de 32 bits con control de potencia activado por fase; la potencia de la lámpara es ajustable linealmente; las preformas giran y rotan para un calentamiento uniforme y una alta claridad.

• Diseño de ahorro de energía: horno compacto con calentamiento rotativo continuo que ahorra entre un 20 % y un 30 % de energía en comparación con los modelos tradicionales; circuito de aire de tres etapas (movimiento de baja presión/pre-soplado, soplado de alta presión) que minimiza el consumo de aire.

• Alta estabilidad: sujeción con doble manivela, guías lineales rígidas, sistema de control Delta; alarma automática de fallos; cambio de molde en 30 minutos.

• Dos diseños: en línea o independiente, con conexión perfecta a la cinta transportadora de descarga de la máquina de moldeo por soplado.

• Posicionamiento servo + pinza robótica, encaje a presión de una sola vez, rendimiento ≥ 99,5 %.

• Se adapta a cuellos de botella de 30 a 120 mm; cambio de plantilla en 10 minutos; modelos de uno o dos cabezales con una capacidad de 1200 a 2400 botellas por hora.

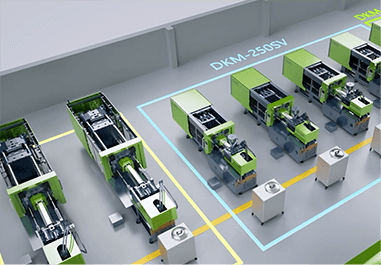

Solución integral para el moldeo por inyección de preformas

- Enfriamiento rápido del molde y robot de recolección, doble cilindro para plastificación rápida opcional.

- Asesor especializado en diseño detallado de fábricas, diseño de sistemas de agua, aire y energía eléctrica, y sistemas de automatización.

- Servicio de envío de ingenieros, instalación de máquinas, ajuste de parámetros y capacitación, curso de capacitación presencial y en línea.

Video de la línea de producción de moldeo de preformas multicavidades de DKM

Aquí hay videos de algunas de nuestras líneas de producción de preformas.